Realizujeme komplexní projekty EMS od nákupu komponent až po dodání výrobku na požadovanou adresu

Každý výrobek obdrží na počátku výrobního cyklu jedinečný kód v podobě štítku s 2D kódem, který ho provází celým výrobním procesem. Všechny operace, které se v průběhu výrobního procesu na daném výrobku provádějí, jsou prostřednictvím tohoto kódu podrobně evidovány a v případě zjištěné neshody je již jen otázkou několika málo okamžiků vyhledat zdroj chybného úkonu za účelem zjednání nápravy.

Pracovníci úseku obchodu jsou připraveni flexibilně reagovat na všechny požadavky zákazníků. Zpětně vyhodnocujeme spokojenost s průběhem zakázek s cílem kontinuálního zlepšování našich služeb.

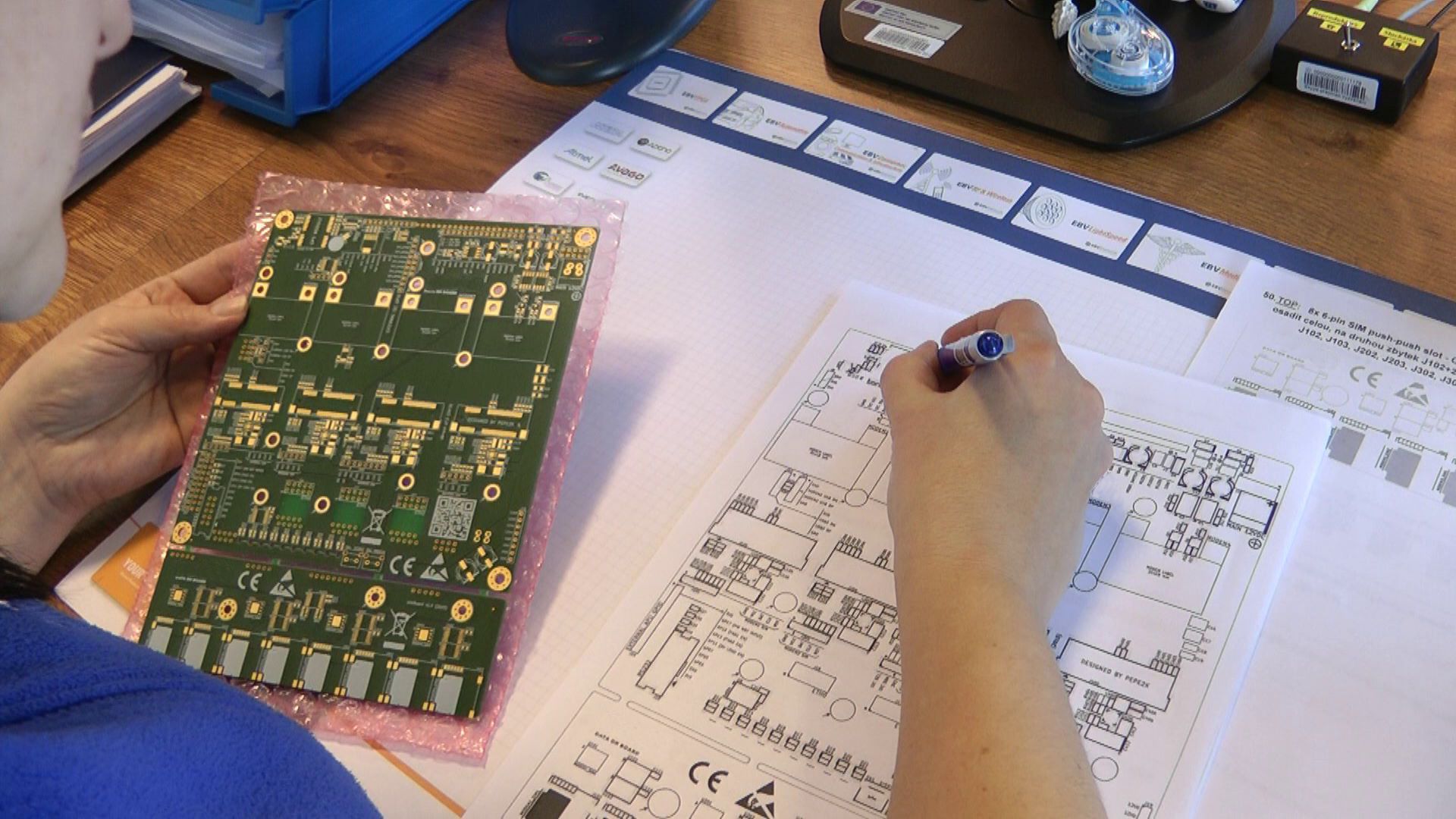

Pracovníci technické přípravy výroby na základě podkladů dodaných zákazníky individuálně navrhnou technologii výroby k jednotlivým zakázkám.

Samozřejmostí je i zajištění výroby vícevrstvých DPS.

Aby byla sériová výroba co nejkvalitnější a nejefektivnější, předchází jí pečlivě připravená výroba vzorků a ověřovacích sérií včetně testování. Úzce spolupracujeme se zákazníky na prototypových sestavách tak, aby nejenže dodal všechny nezbytné podklady pro jejich výrobu, ale aby taky dopředu stanovili všechny očekávané atributy finálního výrobku ještě před jejich prototypovou výrobou.

Dle zákazníkem dodaných výrobních podkladů zajistí pracovníci nákupu všechen potřebný materiál. Zákazník si může materiál případně zajistit sám.

Dodaný materiál prochází vstupní kontrolou, která zachytí všechny materiálové neshody, aby tak zajistila bezchybný začátek výrobního procesu.

Zkontrolované komponenty jsou pracovníky skladu uloženy do regálů a zaevidovány do našeho informačního systému. Důsledně dbáme na dodržování skladovacích podmínek veškerého materiálu. Při dodržení zásad FIFO (First In, First Out) pracovníci skladu na základě výrobního příkazu vyskladní materiál pro výrobu. Prostřednictvím námi vyvíjené aplikace pro traceabilitu výroby, společně s laserem vypáleným 2D kódem na každé DPS a čtečkou s terminálem umístěnými na každém pracovišti jsme schopni zpětně identifikovat celou historii vzniku produktu nebo jeho části.

Při samotné realizaci osazování SMD součástek a pájení desek plošných spojů využíváme dvou osazovacích SMT linek s automatickými sítotiskovými zařízeními s velmi přesným nanášením pájecí pasty nebo lepidla. Dále využíváme několik osazovacích automatů s různými parametry a konvekční reflow pece jak pro olovnatý, tak i pro bezolovnatý výrobní proces. Přesnost nanášení pájecí pasty nebo lepidla při opakované výrobě je významně podpořena i strojním mytím znečištěných sítotiskových šablon a stěrek.

Technologie, vyžadující ruční osazení vývodových součástek, provádíme na pracovištích pro tvarování a ruční osazování desek plošných spojů, při dodržování základních zásad pro antistatické pracoviště. Výrobky jsme schopni ručně zapájet jak olovnatou, tak i bezolovnatou technologií.

Osazené desky plošných spojů zapájíme na pájecích vlnách umožňující jak olovnatou, tak i bezolovnatou technologii pájení. Podle technických specifikací zakázky volíme mezi plošnou pájecí vlnou a selektivní pájecí vlnou tak, aby byl proces pájení spolehlivý, efektivní a v neposlední řadě taky šetrný k životnímu prostředí. Nedílnou součástí této procesní technologie je i generátor dusíku, který při pájení zajišťuje tvorbu dusíkové atmosféry a zvyšuje tím kvalitu pájeného spoje.

Během výrobního procesu jsou v technologických postupech zahrnuty

mezioperační kontroly pomocí automatických optických inspekcí a

digitálního mikroskopu s možností měření a tvorby protokolů. Případné

odhalené neshody napravujeme na pracovišti vybaveném moderními

technologiemi, například opravárenskou stanicí PDR umožňující pájení

součástek typu BGA a podobných.

Pro

optickou kontrolu správně nanesené pájecí pasty nebo lepidla v místech pro

umístění SMD součástek se skrytými kuličkovými vývody používáme dynaskopický

bezokulárový stereomikroskop Lynx Evo.

Optickou

kontrolu zapájených bezvývodových SMD součástek nebo součástek se skrytými

kuličkovými vývody provádíme na rentgenu Phoenix microme|x neo.

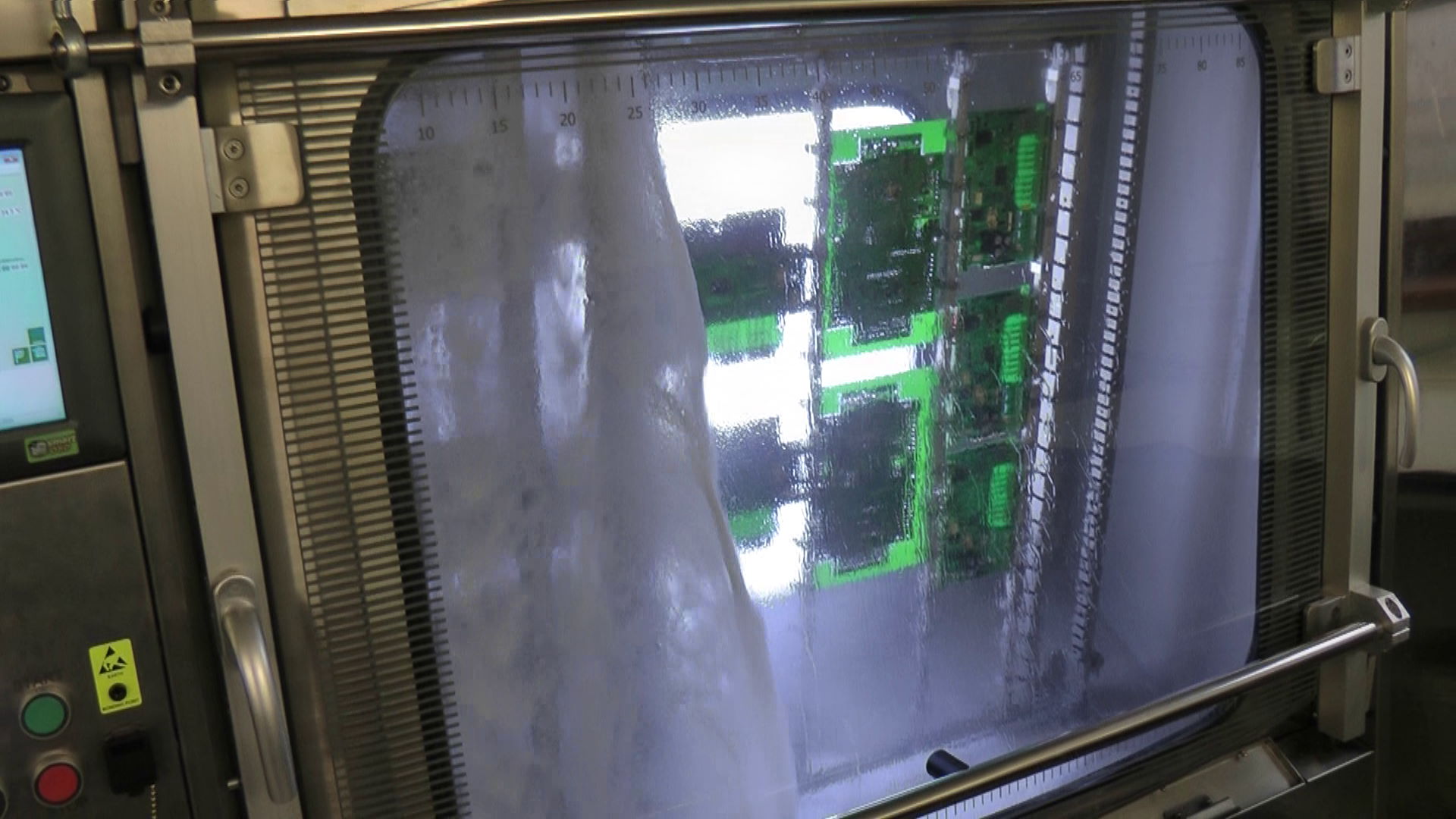

Zapájené a zkontrolované desky plošných spojů zbavíme v jednokomorové postřikové myčce zbytků tavidel a jiných nečistot. Při procesu mytí využíváme moderní technologii a také klademe důraz na ochranu životního prostředí.

U elektronických sestav určených pro provoz v náročném prostředí provádíme strojní nanášení ochranné vrstvy laku v plně automatizované lince. Ochranná vrstva laku je nanášena selektivně na přesně vymezené oblasti v nadefinované tloušťce. Dalším krokem ve výrobním řetězci je manuální kompletace desek plošných spojů, ruční montáž vývodových součástek, jejich zapájení a montáž mechanických částí.

Všechny výrobky procházejí pracovištěm oživování a funkční kontroly, kde je naši kvalifikovaní pracovníci oživují, vybavují firmwarem, nastavují a testují. Provedené testy a jejich výsledky včetně testovacích protokolů ukládáme v rámci traceability výroby do našeho informačního systému. Na tomto pracovišti provádíme i výstupní kontrolu.

Ve finále jsou všechny oživené a zkontrolované výrobky pečlivě zabaleny dle požadavků zákazníka a uskladněny ve skladu hotových výrobků odkud je expedujeme přímo k zákazníkovi nebo jim určenému příjemci.